تقنية FA CMP للبوابة الثابتة العازلة العازلة/البوابة المعدنية

تسمح تقنية بوابة العزل الكهربائية العازلة والمعادن العازلة العازلة (المشار إليها فيما يلي باسم HKMG) لتواصل قانون مور في العقدة 45/32 نانومتر. تحتوي عملية HKMG الحالية على مخططين للتكامل السائد ، وهما "البوابة الأولى" و "البوابة الخلفية". يشار أيضًا إلى [GATE "على أنها بوابة قابلة للاستبدال (يشار إليها فيما يلي باسم RMG). عند استخدام هذه العملية ، لا يحتاج العازلة العازلة البوابة العازلة العازلة إلى خطوة درجة حرارة عالية ، وبالتالي فإن إزاحة VT صغيرة و موثوقية الشريحة أعلى. لذلك ، فإن الصناعة تميل أكثر إلى اختيار عملية RMG عند تصنيع رقائق عالية الأداء. ومع ذلك ، فإن عملية RMG تتضمن المزيد من خطوات العملية وتواجه المزيد من صعوبات العملية وقيود التصميم. من الصعب للغاية تحقيق التسطيح.

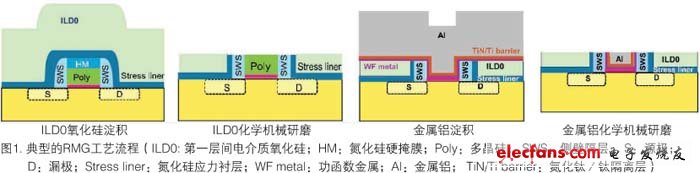

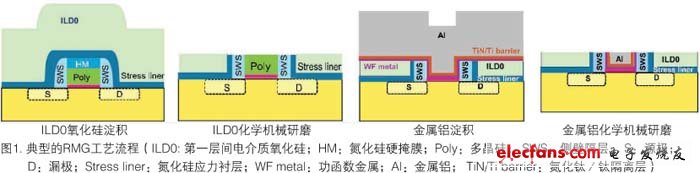

يشمل تدفق عملية RMG النموذجي (الشكل 1): تشكيل بنية بوابة polysilicon المؤقتة ، وترسب أول أكسيد السيليكون العازلة (ILD0) ، والتلميع الميكانيكي الكيميائي ILD0 حتى يتم تعريض بوابة البوليسيليكون المؤقتة تمامًا ، و الحفر يزيل بوابة polysilicon. القطبية ، ترسب مواد وظيفة العمل ، ترسب الألومنيوم المعدني ، والتلميع الميكانيكي الكيميائي للألمنيوم المعدني. كواحدة من خطوات عملية RMG ، يعد التلميع الميكانيكي الكيميائي ILD0 أمرًا بالغ الأهمية للتكوين السلس لهيكل HKMG.

نظرًا لأن هيكل البوابة يتطلب تحكمًا صارمًا للغاية (WIW والعرض) ، فإن عدم وجود عملية تتحكم بشكل صارم في سماكة التلميع النهائية سيؤدي إلى سلسلة من مشاكل تكامل العملية مثل تقلب مقاومة البوابة وملء البوابة غير الكافية. المصدر/التصريف التعرض وأكثر من ذلك. هذه المشاكل سوف تلحق الضرر في نهاية المطاف بأداء الشريحة. من أجل ضمان الأداء الممتاز وموثوقية الشريحة ، يجب أن تتحكم عملية التصنيع بشكل صارم في اختلاف سماكة Wiw و Wid و WTW.

لقد نجحت المواد التطبيقية في تطوير عملية CMP من ثلاث خطوات على آلة REFLEXION® LK لمعالجة مشكلات التحكم في سماكة WIW و WID و WTW أثناء التلميع الميكانيكي الكيميائي ILD0. الخطوة الأولى (P1) ، يزيل Grinding معظم المواد العازلة ILD0 ؛ الخطوة الثانية (P2) ، تستمر في الطحن مع FA ، تتوقف بعد الاتصال بطبقة نيتريد السيليكون في منطقة البوابة ؛ الخطوة الثالثة (P3) ، البوابة طبقة نيتريد السيليكون في المنطقة تلبس تمامًا ويتعرض بوابة polysilicon تمامًا. يوضح الشكل 2 عملية إزالة حبوب السيليكا بأكملها في منطقة الخندق خلال ILD0 CMP.

تفاصيل تجريبية

تتضمن آلة طحن Applied Materials 'Reconsion® LK قرصًا طحن FA واثنين من أقراص طحن الدوران القياسية ، باستخدام رأس طحن Titan Contourtm يتحكم في الضغط في خمس مناطق منفصلة (الشكل 3). تم تجهيز قرص طحن FA مع بكرة كاشفة ثابتة Slurryfreetm ووسادة التلميع القاعدة P6900 Slurryfree من 3 أمتار. تم تجهيز قرص طحن الملاط بوسادة تلميع IC1010TM المصنعة من قبل شركة Dow Chemical Co. ، Ltd. وفرشاة لإصلاح وسادة التلميع المصنعة من قبل شركة 3M. يستخدم P1 ملاط سيليكا SS-12 شبه الكبير الذي تنتجه Cabot Corporation ؛ P2 يستخدم ملاط FA ؛ ويستخدم P3 ملاطًا مخصصًا.

ستقوم هذه المقالة بتوحيد استخدام بنية بوابة مبسطة (الشكل 4) لتقييم أداء العمليات المختلفة. هيكل منطقة البوابة من أعلى إلى أسفل: أكسيد السيليكون/نيتريد السيليكون/بوليسيليكون/بوابة أكسيد/السيليكون البلوري الفردي ، و [الأخدود "يشير إلى المنطقة بين البوابة والبوابة (الهيكل: أكسيد السيليكون)/السيليكون أحادي البلورية ). في منطقة القياس التي لها حجم أكبر من 50 ميكرون ، تم قياس سمك الفيلم باستخدام NANOTM 9010B من القياسات النانوية. لنقاط القياس مع حجم بوابة أقل من 100 نانوم في هذه الورقة ، يتم الحصول على جزء من العينة عن طريق الانقسام الميكانيكي للحصول على القسم الطولي من الرقاقة ؛ يتم قطع جزء آخر من العينة جزئيًا بواسطة شعاع أيون مركّز (FIB) لفضح القسم الطولي.

النتائج والمناقشة

P3 يتطلب ملاط غير انتقائي

نظرًا لأن متطلبات التسطيح بعد P3 صارمة للغاية ، فإن طحن P3 يميل إلى استخدام ملاط غير انتقائي. الملاط لديه معدل كاشف كبير على نيتريد السيليكون وأكسيد السيليكون و polysilicon. أولاً ، يجب أن يكون معدل طحن نيتريد السيليكون مرتفعًا بما يكفي لضمان التعرض الكامل لبوابة polysilicon. إذا كان معدل تلميع أكسيد السيليكون أقل بكثير من نسبة نيتريد السيليكون و polysilicon ، فقد يتسبب في أن تكون منطقة الأخدود محددًا بشكل كبير وتدهورها مع الإفراط في التحمل. إذا كان معدل تلميع polysilicon أقل بكثير من نسبة نيتريد السيليكون وأكسيد السيليكون ، فإن الفرق في الارتفاع بين البوابة والخندق حساس للغاية للطحن غير الكافي أو المفرط. سيؤدي استخدام الملاط غير الانتقائي إلى تقليل التباين في اختلاف الارتفاع بين البوابة والخندق بسبب أوقات طحن P3 المختلفة.

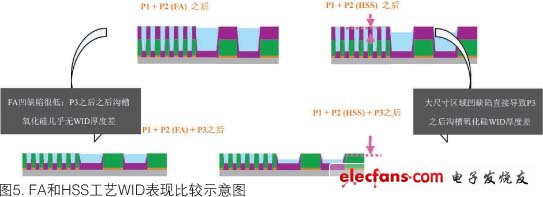

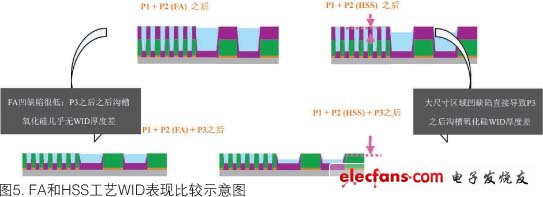

يمكن أن تقلل عملية P2 FA فرق سماكة الخندق من أكسيد السيليكون بعد P3

تم استخدام عملية FA على نطاق واسع لعزل الخندق الضحل المباشر (STI). يمكن أن يتوقف FA بشكل انتقائي على سطح نيتريد السيليكون ويظهر تسطيح تلميع ممتازة وعيوب مقعرة منخفضة. على غرار STI ، يتضمن طحن ILD0 أيضًا خطوة التوقف على سطح نيتريد السيليكون. إن فقدان نيتريد السيليكون المنخفض للغاية وعيوب استراحة أكسيد السيليكون المنخفضة للغاية تجعل FA مفتاح التحكم في سماكة WIW في عملية طحن ILD0. في المنطقة الكثيفة البوابة ، نظرًا لحجم الميزة الصغيرة ، تكون العيوب المقعرة منخفضة بشكل عام بغض النظر عن عملية FA أو عملية طحن الملاط (HSS) للغاية (الشكل 5). ومع ذلك ، في المنطقة المحيطية ، قد يصل حجم الميزة إلى 50 ميكرونًا أو أكثر ، تنتج عملية طحن HSS عمومًا عيوب مقعرة كبيرة (> 200؟) ، في حين أن عملية طحن FA لا تزال تحافظ على عيوب مقعرة منخفضة (<50؟).

لذلك ، فإن الفرق في سماكة غرض أكسيد السيليكون الخندق بعد عملية FA وعملية HSS ، فإن الأول أقل بكثير من الأخير. نظرًا لأن P3 يستخدم ملاطًا غير انتقائي ، فإن العيوب العالية بعد P2 تؤدي مباشرة إلى اختلاف كبير في سماكة عرض أكسيد السيليكون الخندق بعد P3 (الشكل 5). يمكن رؤية الفرق في سماكة العرض بعد P3 بوضوح من صورة SEM للقسم الطولي من الرقاقة.

( 0 )سلة الاستفسارات

( 0 )سلة الاستفسارات

مسح لزيارة

مسح لزيارة